YQPHJ2000拼焊矫一体机

YQPHJ2000拼焊矫一体机

一、设备组成:

1. 主机:包含H型钢拼装、焊接、矫正、辊道输送等

2. 电控系统:主控制柜、变频器控制程序系统设置、数显速度显示屏

3. 组立机构:腹板夹紧、翼板夹紧、下压紧装置

4. 托料机构:输入辊道装置3组*2.6米。

5. 出料机构(包括升降机构2):输出辊道装置3组*2.6米其中2组带升降。

6. 液压系统:油缸、液压泵站、高压油管。

7. 对齐机构:手动装置

8. 送丝机构总成:左右单丝装置各一。

9. 工作平台及扶梯:附件等

10. 焊接电源两台:(电源、控制盒、控制线缆由客户提供)

11. 焊剂回收装置两套:旋涡气泵、回收装置、漏斗等

二、设备的主要技术参数:

序号 | 参数 /型号 | YQPHJ2000 |

1 | 腹板高mm | 200mm-2000 |

2 | 腹板厚mm | 6-20mm |

3 | 翼板宽mm | 160-800mm |

4 | 翼板厚mm | 6-25mm |

5 | H型梁长mm | 15000mm |

6 | 尺寸调整系统 | 分开,机械式 |

7 | 焊机 | 2套MZ-1000F埋弧焊机(可以单弧双丝) |

8 | 焊机额定功率,千瓦 | 2×70 |

9 | 焊接种类 | 自动埋弧焊 |

10 | 焊接速度,毫米/分 | 0-1000 |

11 | 焊速调整 | 平滑 |

12 | 焊头调整角度 | ±45°±12.5 |

13 | 液压系统压力,兆帕 | ≤10 |

14 | 焊剂自动循环系统 | 2套 |

15 | 焊剂量,千克 | 2×100 |

16 | 总功率,千瓦 | 24 (焊接电源除外) |

17 | 外形尺寸(长×宽×高)毫米 | 20000×2500×3500 |

18 | 设备功能 | 拼装、焊接、矫正 |

主要外购件配置

1 | 液压站 | 南通亿钛 |

2 | 减速机 | 常州金速来 |

3 | 液压马达 | 宁波赫德尔 |

4 | 油缸 | 南通亿钛和浙江台州 |

5 | 变频器 | 默贝克 |

6 | 主要电器元件 | 施耐德 |

7 | 焊接电源 | MZ-1000F电源 |

8 | 回收机 | 无锡 |

三、设备的性能:

1、拼焊矫主机、输入辊道、输出辊道、输出升降辊道、液压腹板夹紧部件、液压翼板夹紧部件、焊剂回收输送一体机、液压升降压紧机构、自动焊机送丝机构、液压泵站系统和电气控制系统;

2、导向部份是通过丝杆螺母副+直线导轨实现伸缩,来满足不同规格的H型钢,导向轮都是通过高频淬火热处理、伸缩自如,导向准确;

3、组立升降油缸是由台州产,密封件均采用台湾 ,油缸采用大口径的,保证一定的压力长时间耐用性、使用寿命长;

4、组立传动液压马达,采用摆针马达式,具有传动平稳,扭矩大等特点,密封件为台湾产,使用可靠耐用、噪音低等优点;

5、矫正部件的传动与组立的传动是通过链轮链条传动的,确保前后同步传动,液压传动采用南通确保整台设备在焊接过程传动轮运转平稳性,从而使工件行走均速,使焊缝成形美观;

6、矫正轮材质为35CrMo热处理达到长久使用,淬火硬度:HRC40-45,矫正轮在组焊矫一体机中矫正机构的主要核心之一;

7、减速机采用 品牌机常州金速来产,双级摆线针轮、输出扭矩大,传动平稳等优点;

8、电器元件采用台湾明纬直流电源,稳定可靠,采用国内品牌为默贝克或易能、使用稳定,继电器品牌为施耐德品牌、元器件为西门子或施耐德品牌;

9、埋弧焊机采用国内知名品牌(成都电源),使得角焊的焊缝成形平整,达到理想焊接效果;

10、回收送料机,送料、焊接、回收一体结构,使得焊接 、送料充份、回收率高的特点;

11、本设备送丝机构采用100KG至于250KG焊丝盘,任选规格的焊丝可以任意装于焊丝盘上;比过去老款焊丝盘装焊丝繁硕而方便得多;

12、本设备的外购件如轴承、液压站、油缸、埋弧焊机等均用国内品牌,品质优、服务及时等优点;

四、设备概述:

1、设备准备工作:

1.1检查线路,合上断路器,启动总电源控制按钮。

1.2启动按钮,根据工件的规格,调整活动横梁的高度。

1.3根据工作的规格,调整组立机构腹板定位轮的高度。

1.4根据焊接速度,调整变频器的频率。

1.5根据工件规格,调整矫形辊下压量及两矫形辊间的距离。

1.6调整活动横梁下压油缸、组立油马达、焊枪油缸的工作压力。

1.7根据焊接工作规格,调整焊接电压、焊接电流、焊接速度。

1.8启动按钮,启动泵站电机。

2、工艺流程

2.1本主机机架焊接加工后经过去应力,喷沙抛丸才处理,精加工后组装。

2.2主机升降通过下压油缸进行大幅度调整与H钢近距离接触后,再缓慢下降油缸压紧。

2.3主机翼板和腹板对中夹紧,通过液压马达实现二边连动同时夹紧或松开。

2.4焊接枪通过45°斜液压油缸和水平调节丝杆副调整与H钢对接焊缝口,焊丝焊接跟踪焊接微调通过上下和左右调节达到 焊接效果。

2.5本机有三组机械手同步工作,从而达到腹板与翼板垂直送料。

2.6本机分主传动与输送传动,可分步与同步,可调速度,当不需焊接时可快速输送,当开始焊接时可调成同步工作从而达到 焊接效果。

2.7本机是三合为一体的组立、焊接、矫正,从而省去许多繁琐工作,矫正时利用H钢焊接时热量减轻机械负何,从而达到垂直效果。

2.8由于焊接产生热量会使H钢变形,本机在输出辊道增加两道抬起油缸,从而托起H钢不会由于H钢重量而损坏主机部件,变冷后H钢会自然变直。

2.9本机焊接接地线接触通过主机和辅助底线从而不影响与H钢接触效果,达到焊缝平滑。

3、焊接系统准备工作:

3.1参照焊机说明书将焊机按需要设置:

3.2首先将远程控制和本机控制设为远程控制(或选择埋弧焊档位)。

3.3对于直流焊机,焊接电缆的接法应按焊接需要连接、焊枪接焊接电源正极, 工件为负极。

3.4以上设置完成后,接通电源,电源打开。

3.5打开控制箱操作面板上的电源开关。

3.6按下“进丝”按钮,将焊接所需直径的焊丝送入焊枪,焊丝端部距导电嘴(即焊丝干伸长度)约20~30mm;“退丝”按钮为焊丝回抽按钮。

3.7为了 良好的起弧,焊丝端部应切成尖状。

3.8检查起弧板和弧坑填充板是否安装。起弧板是为了 良好的起弧效果,可设置起弧电流、待启弧后再调至合适的焊接参数;弧坑填充板是在主焊缝焊接结完毕时,焊丝继续烧溶,以达到良好的结束焊缝。

3.9调整焊枪与工件的角度到合适位置。焊枪角度(焊枪与翼板之间的夹角)为30~50度。

3.10调整焊枪之间的距离,双侧焊枪之间相距200mm左右。

3.11打开焊剂输送管开关。

3.12打开焊剂回收装置电源,将部分焊剂吸入回收筒中,摆好吸收管口的位置。

4、操作顺序:

4.1经下料的H型钢翼板吊入组立机构,弄正对齐装置,对齐挡块升起。启动翼板油马达夹紧按钮,相反,启动松开按钮,松开翼板。

4.2经下料的H型钢腹板吊入翼板中心位置,使翼板、腹板的端部对齐。启动腹板油马达夹紧按钮,将腹板夹正;相反,点动按钮,松开腹板。对齐机构回缩,对齐挡块落下。

8*9-

4.3组立油马达启动,3.按.

动组立油马达‘向前’按钮,启动油马达,向前运送工件。工件前端移动到主机的矫形机构驱动辊位置时,使工件中心线与设备中心线重合(即矫形驱动辊的中心线)。此时翼板、腹板中心线按矫形驱动辊的中心线对中。

4.4左翼板定位机构、右翼板定位机构夹紧翼板使翼板对中定位。

4.5左、右腹板定位机构1,左、右腹板定位机构2,夹紧工件腹板使腹板对中定位。

4.6工件对中定位后,退至活动横梁下压轮处。

4.7根据工件翼板的规格,调整矫形机构左右两个大压轮位置,使大压轮端部与设备中心线(矫形驱动辊的中心线)距离相等。调整两个大压轮的高度,使大压轮能够压紧工件的翼板并且左右两个大压轮下压量均等。

4.8启动活动横梁下压油缸按钮,油缸活塞杆向下伸出,压紧轮轻微压紧工件,验证翼板、腹板中心与矫形辊的中心线重合度。再一次点动下压紧油缸按钮,压紧轮压紧工件。

4.9工件前端到达焊接位置时,启动送丝油缸按钮,活塞杆伸出,把焊枪送到焊接位置。将焊接控制箱面板上的电流表和电压表的调节旋钮调到所需的电流和电压,然后按下“启动”按钮,两台焊机开始工作,进行焊接;焊剂回收机开始工作。

4.10在焊接过程中,如需要可随时调节焊枪微调装置以调节焊缝位置。焊后工件送入矫形机构进行矫形。

4.11工件矫形后进入出料工位,根据工件变形情况,控制托起机构、托起油缸及托起驱动料架托辊的托起油缸,使两个托辊接触变形的工件,工件顺利进入并通过出料工位。

4.12工件尾端离开升降传动机构时,活动横梁下压油缸回缩;工件尾端离开焊接位置时,焊机停机灭弧,同时焊枪回缩。

4.13工件尾部离开矫形机构时,关闭主机的主电机。

4.14托起机构油缸活塞杆及托起驱动料架托辊的油缸活塞杆回缩,托起机构的托起辊下降。使工件落在出料辊上。

4.15经下料的H型钢另一件翼板吊入组立机构,启动对齐油缸按钮,对齐油缸活塞伸出,对齐挡块升起。启动翼板油缸按钮,油缸回缩通过摇臂拉正翼板;相反,点动按钮,松开翼板。

4.16焊接后的T型工件吊入H型钢另一件翼板中心位置,使翼板、T型工件的端部对齐。启动腹板油缸按钮,油缸回缩通过摇臂夹紧T型工件腹板,将腹板拉正;相反,点动按钮,松开腹板。对齐装置回落,对齐挡块落下。

4.17重复2.3项—2.11项的操作顺序。

4.18整条 线关闭。

5、注意事项:

5.1开始工作操作前先检查机械传动位置是否有异物。

5.2检查电源及液压按钮是否复位。

5.3操作前首先启动液压泵电源开关。

5.4电源断电或泵站停止工作时,防止系统长时间断电造成压力下降,发生工件倾斜。

5.5在输入辊道吊装工件时,不允许碰撞组立机构的立轴、摇臂。

5.6焊接工件的原材料(钢板)总弯曲度允许偏差0.10%L。

5.7 经常注意运动部件和固定件接合部位有无异常现象,电气控制系统有无异常现象。如有异常现象应立即排除,以免故障扩大。

5.8操作前调节张紧装置,张紧链条。

5.9送丝软管沿油缸滑座方向升降要求自如,不允许卡滞、扭曲。

5.10整机所装零部件 做绝缘检验,不应漏电(应符合GB15579的有关规定)。在整机调试之前,先对整机进行绝缘测试,应重点检验控制柜保护地线与系统焊机及现场其它焊机地线是否绝缘;其绝缘电阻值大于2.5MΩ;检验合格后方可交付使用,进行下一步的工作。

5.11用户电源采用三相五线制标准配置。

5.12调试焊接前,应重点检验本控制柜保护地线与系统焊机及现场其它焊机地线;正常焊接工作时焊接电源的地线和焊接工作地线不能同设备电气接地线混接。焊接电源的地线接地点应尽可能地远离机床控制柜接地点,并且不要与系统供电电源接地和机床接地连接在一起。否则会有烧毁控制柜内电气元件的危险。

五、质量检验与服务

1、预付款到合同生效后,承揽方向定作方免费提供设备的液压原理图、平面布置图、安装基础图;

2、合同生效后,在规定的时间内为定作方提供设备发货;

3、主机、油缸泵站、变频器保修期24个月,在保修期内如因设备自身的原因而出现的质量问题(除人为因素外),承揽方提供 的技术支持和技术服务,确保长期为用户提供技术支持和成本价格的备品配件.

六、技术资料明细

1、操作说明书一份;变频器使用说明书一份。

2、设备维护手册及电器原理图、液压原理图各一份。

3、产品合格证一份。

4、发货清单一份。

5、基础和调试前准备工作、进项电源线50*3+1长度现场确定、46#液压油1桶、M16膨胀螺丝60支。

验收规范:验收依双方签定的《技术协议》标准验收。

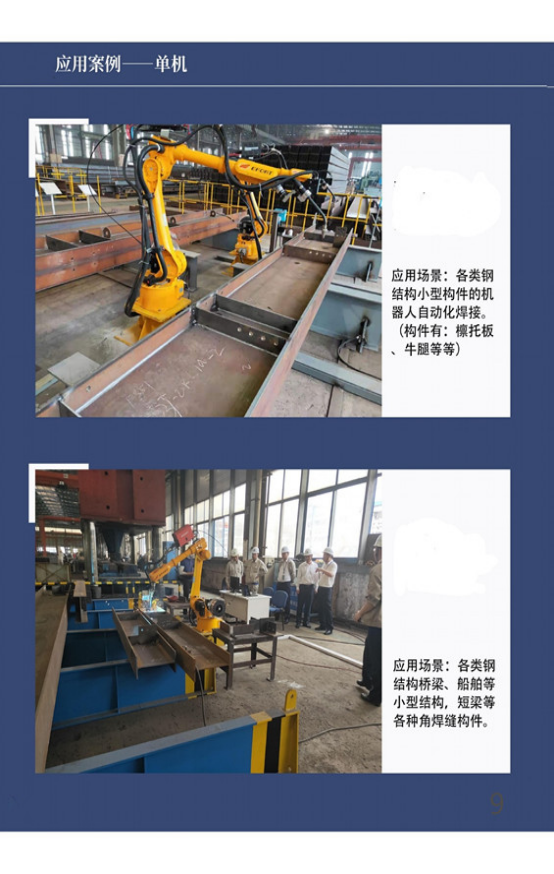

3D视觉钢结构自动化焊接应用

方案通过打通钢结构从设计到自动化焊接 的数据链,实现了小批量多品种的钢结构件的全自动焊接。钢结构设计软件无缝衔接,利用Tekla模型自动计算焊缝信息;方案使用先进的的三维视觉技术,自动识别、定位焊缝,自动完成机器人的轨迹规划和编程。 整个过程无需过多的人工干预,无需进行任何编程, 实现钢结构 的智能化和自动化。

通过与 钢结构设计软件的 Tekla合作,本方案利用Tekla数模自动识别焊缝,无需人工拾取焊缝。方案可自动规划相机拍照位置、自动生成机器人焊接程序,无需任何人工编程。

精准

使用具有焊缝识别功能的高精度3D相机,快速拍照定位焊缝。

开放生态

本系统支持单机和多台机器人,同时动作从而达到多台机器人同时工作完成多人的工作,帮助企业打造个性化的钢结构自动化焊接方案。